1范围

本国际标准规定了阀门耐火试验要求和阀门耐火试验方法,以验证阀门在酎火试验过程中和耐火试验后的承压性能。本国际标准不包括除手动传动箱或其他类似的来自阀门装配的部分机械外的传动装置的耐火试验要求。其他类型的阀门传动装置〈例如电动、气动或液动)需要特殊保护,以确保该阀门试监中在设定的.T.况下可进行操作,此类的传动装置的耐火试验不在本标准的范围以内。

注:本标准中耐火型式试验《fire type-test)和耐火试验〈fire test)意义相同.

2引用标准

下列参考文件是本标准应用所必需的。对标有日期的参考,仅引用版本适用。对未标日期的参考,参考文件的最新版本(包括任何修订)均适用。

ISo 7-1:1982承压接头的管螺纹—第1部分:尺寸、公差和名称IEC 60584-2:1982热电偶—第2部分:公差

3术语和定义

本标准应用下列术语和定义。3.1公称通径DN

﹒用于参考的管道系统部件尺寸的字母数字标识,由字母DN后跟与端连接孔或外径实际尺寸间接相关的无量纲数值,单位mm.

[IsO 6708:1995定义2.1]3.2公称压力PN

用于参考的与压力相关的易于圆整的数值,由字母PN后跟参考数值组成。

注1:由相同PN数字标识的具有相同的公称通径(DN)的所有设备应具有一致的配合尺寸。

注2x许用工作压力取决于材料、结构和工作温度,应根据适当标准的压力/温度额定值表选取。注3:由ISO 7268:1983,条款2修订。

3.3.NPS

用于参考的管道系统部件尺寸的字母数字标识,由字母PN后跟与端连接孔或外径间接相关的无量纲数值组成。

注:NPS后跟的数值不表示可刻量数值,除相关标准规定外,不得用于计算。3.4磅级

用于参考的管道系统部件的机械和尺寸特性相关的字母数字标识,由词语“Class”后跟-一个无量纲整数构成。

注:“Class”后跟的数值不表示可测量数值,除相关标准规定外,不得用于计算。3.5对称阀门

指具有垂直于阀体端部轴线平面的对称内部结构的阀门。注:该阀的两个阀座密封元件应完全相向。

3.6非对称阀门

指具有垂直于阀体端部轴线平面的非对称内部结构的阀门。注:该阀阀座俯离轴中心线。

4试验条件

4.1阀门试验方向及条件

4.1.1用于双向安装的对称阀门只进行一个方向的试验。

4.1.2用于双向安装的非对称阀门应进行两次试验,在可能使用的每个方向上各试验一次。

可以把同一个阀门整修后,再次进行试验,或用另一台相同阀门进行另一方向的试验。4.1.3 只用于单向安装的阀门应做出相应标记,在安装的推荐使用方向上进行试验。

4.1.4如果试验阀门装有齿轮箱或其他类似的手动装置。那么试猃评定的只是这一特定的组件。

在阀门可装或不装齿轮箱时,装有齿轮籍阀门的试验可用于评定无齿轮箱阀门,反之则不行。4.1.5 在试验期间,阀门(及齿轮箱)不应采取任何形式的绝缘材料保护',除非该种保护是部件结构的一部分。

4.2泄压装置

如果试验阀门的结构有泄压装置,在耐火期间如果该装置启动,试验应继续进行并H通过该装置通向大气的所有泄漏都应计为外部泄漏量。如果设计为该装置泄放是通向阀门下游侧,则任何泄漏应计为通过阀座的泄漏〔见5.6.11和5.6.13)。

如果系统泄压装置按5.3.2.8所述方式启动,则应停止试验。5耐火试验方法

5.1注意事项

阀门耐火试验有可能会发生危险,因此人身安全是要考虑的因素。由于试验阀门的结构、试验设备及耐火试验方面的原因,压力界面有可能会发生危险性的破裂,因此为保障人身安全,在试验箱周围应设置适当的防护装置并采取其他必要的措施。

5.2原理

把充水的承压阀门处于关闭位置进行耐火试验,将阀门在环境温度为750℃℃~1000℃的火焰中放置30min。目的是为了将阀门完全包围在火区中,以确保阀座和密封区域暴露于高燃烧温度下。热量输入强度应使用5.6.7和5.6.8规定的热电偶和量热块检测。记录这段时间内内部和外部泄漏量。在耐火试验冷却之后,应对阀门进行静水压试验,以评定阀门壳体、阀座和密封件的承压能力。

5.3试验设备5.3.1 概述

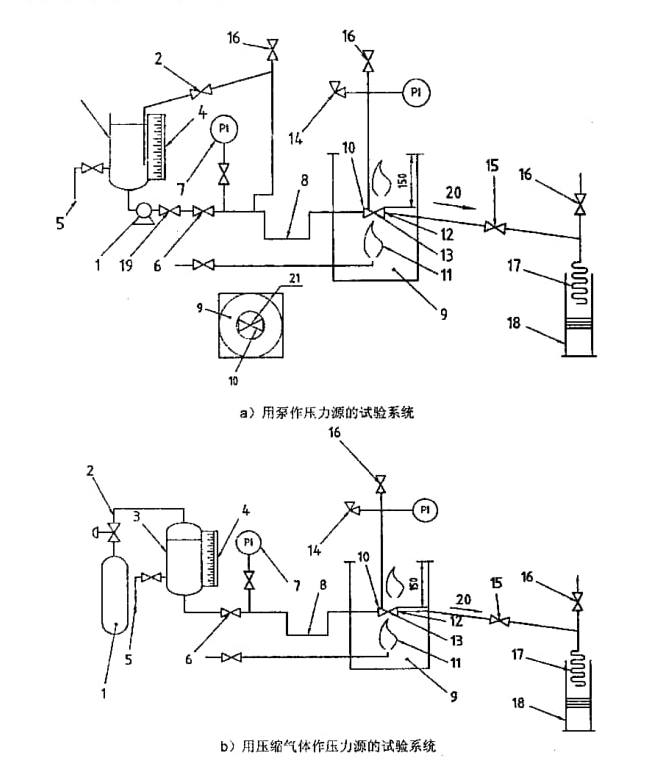

试验设备不应使阀门承受会影响试验结果的外部应力。阀门耐火试验的推荐试验系统原理图见图1.

管道与阀门端部连接接头处可能产生的泄凝量不计入试验部分,也不包括在允许的外部泄凝量中(见6.3和6.6)。为了试验目的,有必要对接头进行调整,消除泄漏。

试验设备应设计成,当与试验阀门进口真接相连的管道公称通径大于DN25 或大于试验阀门公称通径的一半时,离试验阀门至少150mm的管道都应置于火区内。入口端管子直径应足以输送超过试验阀门允许泄漏量的流量。

试验阀门出口端的管道尺寸应至少DN15并倾斜,便于出口端完全排净。火源至少距离阀门或任何量热块150mm,并足以将阀门完全包围在火区中。

装有阀门的试验箱体与试验阀门各部分间应留有至少150mm 的水平间黥,箱体距试验阀门顶部的最小高度为150mm.

5.3.2特殊设备

5.3.2.1 水汽收集器用以减小进口端介质的冷却作用。见图1(8).

5.3.2.2工业用压力表―其全量程介于试验压力的1.5倍与4倍之间。见图1(7〉和(14)。无论升压还是降压,所使用仪表在量程上的任何刻度值的精度应在刻度值的3%以内。

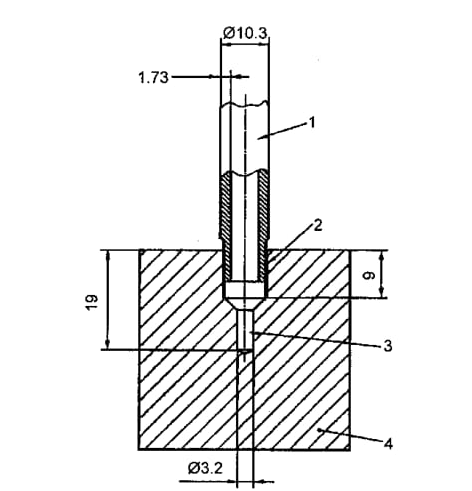

5.3.2.3量热块﹐由碳钢制成,其结构和尺寸如图2所示,每个量热块中心都有一按5.3.2.4规定的热电偶。量热块在置于火区前都必须清洁无垢。

5.3.2.4火区环境和阀体热电偶精度应符合IEC 60584-2的规定﹐对于B型至少相当于⒉级公差,对于其他型号则为3级公差。见图1(13).

5.3.2.5 容器的尺寸要适于收集试验中通过阀门泄漏出的水。见图1(18).5.3.2.6 刻度观测计或装置用来测量在试验中所用的水。见图1(4)。5.3.2.7刻度装置用来测量试验所收集泄漏的水。

5.3.2.8 泄压装置包括一台泄压阀,以泄放试验阀门中腔的压力并向大气排放,如果阀门设计成可能在阀腔积存液体的型式,这样可防止阀门可能产生的破裂。见图1 (14).

系统压力泄放阀的设定应:

—制造厂根据!耐火试验阀门向尺寸和同类型的阀门进行静水压试验得到的数据确定;---得不到压力试验数据时,压力设定为不大于20℃时允许工作压力的1.5倍。

1压力源2压力调节器及泄压器3贮水容器4刻度观测计︰5水源6截止阀7压力表8安装疏水阀的管道《见5.3.2)9试验箱10水平安装的试验阀门,阀杆处于水平位置(见56.1)11至少三个相隔120*的燃烧器的气源12量热块(《见5.3.2)13火区中的温度热电偶(见5.3.2)14压力表及泄压阀〈见5.3.2)15截止阉16通风筏17冷凝器18容器(见5.3.2)19止回阀20斜面21公差:150mm

图1推荐系统

1.管子2.符合ISO 7/1的Rc 1/8管蝶纹3.热电偶孔4.38mm立方块

图2量热块的结构和尺寸

5.4试'介质

用水作为试验介质。5.5试验燃料

用气体作为试验燃料。5.6 试验程序

注:括号中数字标记项参照图1中对应设备-

5.6.1将阀门安装在试验装置上,使阀杆和阀门孔口应处于水平位置。安装仅在一个方向上操作的阀门(单向)在其正常的操作位置上-

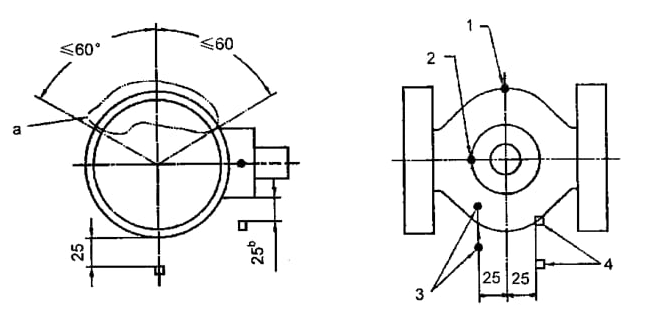

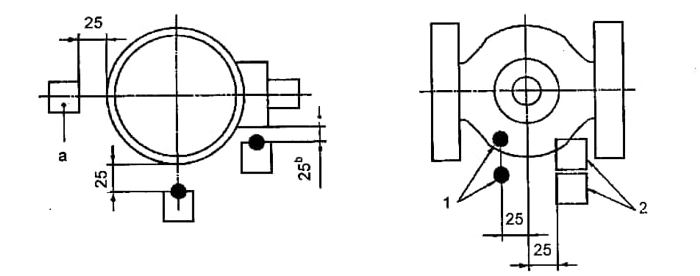

根据图3和图4所示位置将火区、阀体热电偶和量热块定位。

公称通径等于或小于 DN 100或NPS4,压力额定值小于等于PN40,300磅级的阀门,按图3应使用两个火区热电偶、两个阀体热电偶和量热块。

对其他所有阀门,按图4应使用两个火区热电偶和两个量热块。火于等于DN200或NPS8的阀门按图4使用第三个量热块。

5.6.2试验阀门处于部分开启位置,打开供水阀〈5)、截止阀《6)、排气阀〈16)、截止阀(15)给系统供水并排除空气。系统充满水时,关闭截止阀(15)、排气阀(16)和供水阀(5)。用水对系统加压至20℃时允许工.作压力的1.4倍—实际试验压力可向上圆整到相邻整数(巴)值1。检查试验装置,如有必要应消除泄漏。泄压,关闭试验阀门并打开截止阀(15)。

5.6.3如果试验阀门是进口端密封型,那么在阀门关闭时,确定积存在进口端密封阀座和出口端密封阀座之间的水量,并作记录。

通常认为耐火试验期间,这个(积存在进口端和出口端阀座之间的)水量会流过阀门通过出口端阀座密封,并收集在容器(18)中。由于这些水实际上不是通过迸口端密封阀座泄漏,因此在确定总阀座泄漏量时,应从出口端容器总收集量中扣除(见5.6.11)。

1阀体热电偶2阀盖热电偶3火区热电偶4火区筮热块

a阀体热电偶安装在本区域内。安装时,阀体和阀盖热电偶嵌入阀体/阀盖壁厚的1/2或13mm 处、大:i论哪一个更小。

b从阀杆密封面起。

图3温度测量传感器的位置一小于DN 100-NPS 4-PN 10.PN 16PN 25和PN 40-150和300磅级的软阀座阀门

1火区热电偶 2 38mm 立方块3人于等于DN200 (8in.)需附加量热块4从阀杆密封面起.

图4其他阀门的温度测盘传感器的位置(大于DN 100,NPS 4,PN 10,

PN 16,PN 25和 PN40,150和300磅级的软阀座阀门和

所有>PN 40,300磅级的阀门)

5.6.4将系统加压到下面适当的压力,兵体如下:

a)PN10、PN16,PN25和 PN40,150磅级和300磅级的软阀座阀门,低试监压力为0.2MPa( 2bar).

b)对所有其他阀门:高试验压力为 20℃时允许工作压力的75%。

在燃烧和冷却期间应保持试验压力稳定,但不超过50%试验压力的瞬间压力降是允许的,只要压力能在2分钟内恢复并且累积的(压力波动)持续时间少于2分钟。

5.6.5记录刻度观测计(4)上的读数、倒空容器(18).

5.6.6在试雅过程中应调整除试验阀门外的试验系统,以保持所要求的溉度和压力。

5.6.7打开燃料源,点火、在 30 min 的燃烧期内要自始至终检测火区温度。检查两个火区热电偶(13)的平均温度,是否在燃烧期开始,即从燃烧器点燃算起的2min 内达到750℃。在随后的燃烧期内,平均温度应保持在750℃~1000℃,而且 30min 内不出现低于700℃的读数。5.6.8量热块的平均温度应在燃烧期开始后的15min内达到650℃。在随后的燃烧期内,她热块的最小平均温度应保持在650℃,且不出现低T·560℃的温度,进行低压试验的阀门(见5.6.1),燃烧期间,阀体热电偶应保持590℃(1100F)至少5min。阀盖热电偶应保持650℃ ( 12001 )至少15min。燃烧期最多可延长5min,以达到该要求。

5.6.9 燃烧翔中每30s 记录一次仪器读数〈7)、( 12)、(13〉和(14)。热电偶应编号,并记录各自的温度数据。

5.6.10在燃烧期末(30min),关闭燃料源。

56.11立即测定收集在容器(18)中的水景,并确定燃烧期通过阀座的总泄漏斌。如果试验阀门是进口端密封型(见5.6.3),应扣除积存在进口端阀座密封和出口端阀座密封间的水盘。为确定试验阀门燃烧期和冷却期的外部泄瀚量,应继续用容器(18)集水。

5.6.12火焰熄灭5min 内用水强制冷却试验阀门至其外表面温度为10O℃以下:冷却时间不得超过10rnin。记录阀门外表面冷却到100℃以下时所需的时间。

警告:阀门内部部件可保持比阀门外表面明显高的温度。

5.6.13根据5.6.4检查并调整试验压力。记录刻度观测计(4〉的读数并确定容器〈18)中的水址。记录任何通过外部压力泄放装置的泄漏,如安装作为标准结构部分。记录的数字可用于计算燃烧和冷却期间总的外部泄湘量。

5.6.14对于小于或等于PN100或600 磅级的阀门,减小或稳定压力至0.2MPa(2bar)的低试验压力并在5min的时间里测量通过阀座的泄漏。

5.6.15加大或稳定压力至高试验压力,关闭载止阀(15),在试验压力下操作阀门至全开位置。5.6.16 稳定压力至高试验压力并在5min 的时间里测量外漏。

6性能

6.1 概述

阀门试验根据条款5应符合6.2~6.7要求。6.2燃烧期间通过阀座的泄漏盘

对于低压试验,燃烧期间低压下(见5.6.11)通过阀座的平均泄漏不得超过表1所给值。对于高压试验,燃烧期间低压下(见5.6.11)通过阀座的平均泄漏不得超过表1所给值。6.3燃烧和冷却期间的外部雅漏量

对于低压试验,燃烧和冷却期间(见5.6.13)平均外部泄漏,不包括通过阀座的泄漏,不得超过表1所给值。

对于高压试验,燃烧和冷却期间《见5.6.13)平均外部泄漏,不包括通过阀座的泄漏,不得超过表1所给值。

6.4冷却后低压试验通过阀座泄漏量

通过阀座泄漏不得超过表1所给值。6.5操作性

耐火试验后,应将阀门从关闭位置移开,以防止产生高试验压差,同时使用安装的驱动装置调到全开位置〔见5.6.15),不得另外使用扳手或延伸杆。

注:外部泄漏量不包括管道与阀门接口连接处的可能减漏(见5.3.13)

6.7试验报告

试验报告应包括下列内容:a)耐火试验的日期;

b)耐火试验的地点:

c)耐火试验的技术要求(包括出版日期和修订日期;d)阀门制造厂的名称和地址:

e)证实要进行耐火试验的阀门已通过阀门制造标准的所有水压、气压及产品压力试验要求的报告书(可采用制造厂的报告书);

f〉介绍试验阀门,包括公称通径、公称压力、型式(如闸阀)、质量、缩孔还是全径、阀体/阀盖的材科、内件材料和l制造厂的参考编号;

g)阀门的标记及标记的位置,包括制造厂的铭牌资料(如有安装):

h)制造厂的阀门剖面图和正文中用参考编号(图号)标识的所有试验阀门部件的零件明细表,以及文件版本及文件出版日期;

i)试验阀门是否装有齿轮箱,如果有,那么齿轮箱的型式、制造厂名、型号和机械效益都应说明;

j燃烧和冷却期间试验压力;

k)试验开始时间,即燃烧器点燃时间;

)试验持续期间,在开始和每30s的记录温度和每个热电偶的单独记录;m)燃烧期间通过阀座的泄漏量〈见6.2;

n)燃烧和冷却期间的外部泄漏(见6.3);o)阀门冷却到100℃所需要的时间;

p)等于和小于PN 100和 600磅级的通过阀座的泄湘量(低压试验);)试验阀门是否移开并打开到全开位置(见6.5);

全开位置的外部泄漏量(见6.6);

$)如果是非对称阀门而又用于双向安装,那么应提供各方向试验的结果;t)试验过程中那些可能对所提供的试验结果有影响的观察;

s)如果是非对称阀门而乂用于双向安装,那么应提供各方向试验的结果;t试验过程中那些可能对所提供的试监结果有影响的观察;

u)试验阀门是否符合本标准的要求;

v)文件中包含的封面表单说明和试验报告目录的总页数(含图),如1/12、2/12等。w)耐火试验人员名字和组织:

×)设定涨压的体腔和设定值。

7典型公称通径、公称压力额定值和结构材料评定的其他阀门7.1概述

只要阀门的基本结构与试验阀门相同,可以不必对给定结构的每种尺寸和公称压力值的阀门—一进行试验,按以下的条件可以认为它们己经进行了耐火试验。

a)试验阀门可用于评定公称通径大于它,但又不超过试验阀门公称通径2倍的阀门1(见7.2)。公称通径为DN 200或NPS8的阀门可用于评定所有比它大的阀门。如阀门给定范围最小尺寸大于DN 200或 NPS 8,则应对范围内的最小尺寸进行试验以评定全部规格阀门。

b)DN 502"*)可用来评定同类型所有小规格阀门。如果阀门的给定范围尺寸小于DN50或NPS2,则应对范围内的尺寸进行试验以评定全部规格阀门。

c)试验阀门可用于评定PN值更大,但不超过试验阀门PN值2倍的阀门,表3和表4所列除外。

d)如固定在密封件、阀座密封和阀杆上的元件在结构和尺寸上一致时,缩孔(或文丘里型)试验阀门可用于评定较小公称尺寸全径(或常规式)阀门。在这种情况下,允许平均泄漏量适用于这些全径〈或常规式)阀门。

e)本国际标准中不考虑阀体端部的型式,但由于阀门质量的一部分是由阀体端部确定的,就本标准的评定面言,如满足所有其他评定标准,当阀门端部与试验阀门不同时,如符合以下条件,也将被评定:

—质量大于试验阀门质量,或

一质量不小于试验阀门质量的75%。7.2结构材料

7.2.1 产品合格证和型式试验系统中,阀门承压壳体的结构材料应认为可以评定下列分类的结构材料。

一铁素体一奥氏体-—双炼钢

7.2.2如阀门评定包括在铁素体试验阀门试验中,则型式试验范围应拓展包括奥氏体和双炼钢,通过进行一个同结构的那种材料的中等规格范围阀门试验。

7.2.3在7.3和7.4中规定阀门承压壳体的其他结构材料要求进行典型规格和压力额定值的全部试验。

7.2.4用作阀门承压壳体部分的合金钢螺栓(如B7、L7)应可用作评定奥氏体螺拴,反之不行。7.2.5阀座到关闭件密封、阀座到阀体密封、阀杆密封和阀体连接及密封的非金属材料任何变动都要求重新评定。填充式PTFE可评定非填充式PTFE,反之也可以。

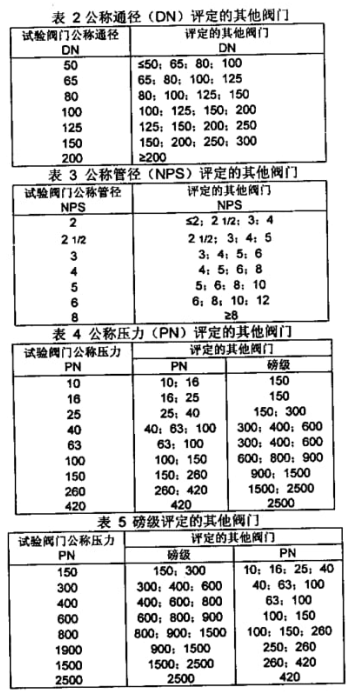

7.3公称通径的阀门评定

与表2和表3所给实际试验阀门相关的其他公称通径的阀门可认为已通过耐火试验。7.4压力额定值的阀门评定

与表4和表5所给实际试验阀门相关的其他公称压力值PN和磅级的阀门可认为已通过耐火试验。

7.5特殊标记

除相关标准和规范要求的标记外,通过本国际标准鉴定的阀门还应标记"ISO-FT"(表示ISO耐火试验).