Fire resistive coating for steel structure

GB 14907—2002代替GB14907—1994

1范围

本标准规定了钢结构防火涂料的定义及分类、技术要求、试验方法、检验规则、综合判定准则和包装、标志、标签、贮运、产品说明书等内容。

本标准适用于建(构)筑物室内外使用的各类钢结构防火涂料。

2引用标准

下列标准所包含的条文,通过本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1728-1979——漆膜、腻子膜干燥时间测定法

GB/T 1733-1993——漆膜耐水性测定法

GB 3186-1982——涂料产品的取样

GB/T 9779-1988——复层建筑涂料

GB/T 9978-1999——建筑构件耐火试验方法(neq ISO/FDIS 834-1:1997)

GB 15930-1995——防火阀试验方法

GBJ 17-1988——钢结构设计规范

3定义

本标准采用下列定义。

钢结构防火涂料fire resistive coating for steel structure

施涂于建筑物及构筑物的钢结构表面,能形成耐火隔热保护层以提高钢结构耐火极限的涂料。

4分类与命名

4.1产品分类

4.1.1钢结构防火涂料按使用场所可分为:

a)室内钢结构防火涂料:用于建筑物室内或隐蔽工程的钢结构表面;

b)室外钢结构防火涂料:用于建筑物室外或露天工程的钢结构表面。

4.1.2钢结构防火涂料按使用厚度可分为:

a)超薄型钢结构防火涂料:涂层厚度小于或等于3mm;

b)薄型钢结构防火涂料:涂层厚度大于3mm且小于或等于7mm;

c)厚型钢结构防火涂料:涂层厚度大于7mm 且小于或等于45mm。

4.2产品命名

以汉语拼音字母的缩写作为代号,N和W分别代表室内和室外,CB、B和H分别代表超薄型、薄型和厚型三类,各类涂料名称与代号对应关系如下:

室内超薄型钢结构防火涂料.............NCB

室外超薄型钢结构防火涂料............ WCB

室内薄型钢结构防火涂料................NB

室外薄型钢结构防火涂料................WB

室内厚型钢结构防火涂料................NH

室外厚型钢结构防火涂料................WH

5技术要求

5.1一般要求

5.1.1 用于制造防火涂料的原料应不含石棉和甲醛,不宜采用苯类溶剂。

5.1.2 涂料可用喷涂、抹涂、刷涂、混涂、刮涂等方法中的任何一种或多种方法方便地施工,并能在通常的自然环境条件下干燥固化。

5.1.3复层涂料应相互配套,底层涂料应能同普通的防锈漆配合使用,或者底层涂料自身具有防锈性能。

5.1.4 涂层实干后不应有刺激性气味。

5.2性能指标

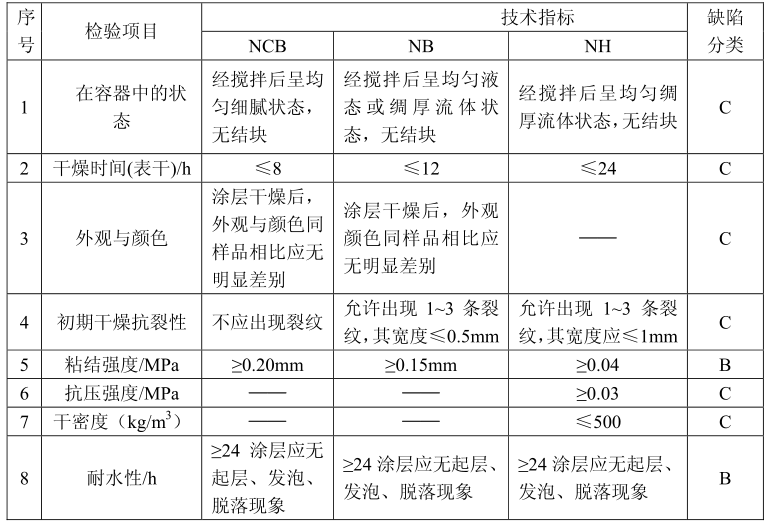

5.2.1 室内钢结构防火涂料的技术性能应符合表1的规定。

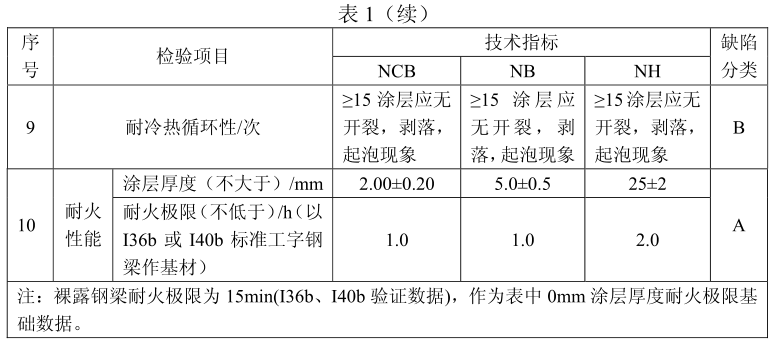

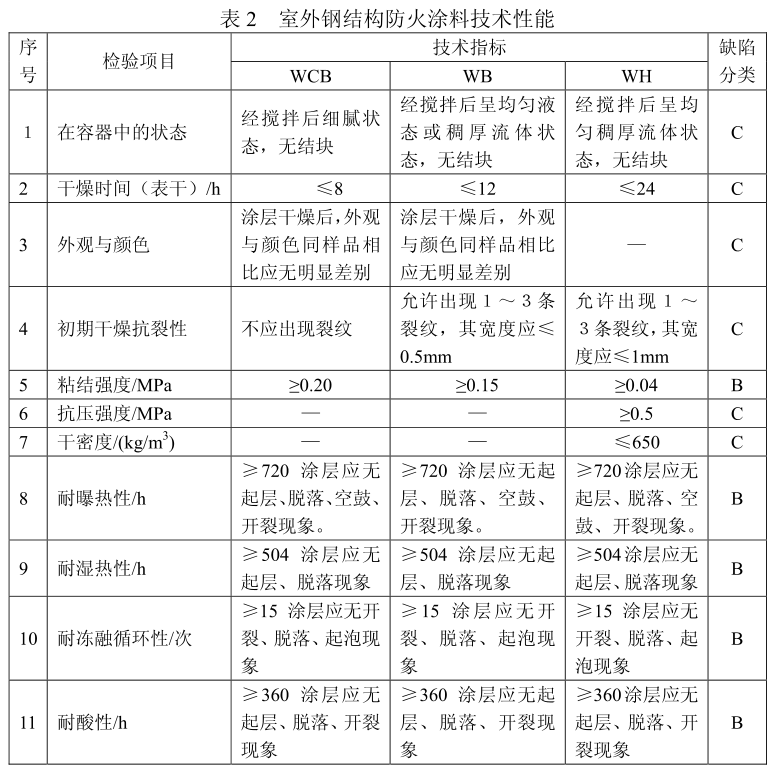

5.2.2 室外钢结构防火涂料的技术性能应符合表2的规定。

表1室内钢结构防火涂料技术性能

6试验方法

6.1取样

抽样、检查和试验所需样品的采取,除另有规定外,应按GB 3186的规定进行。

6.2试验条件

涂层的制备、养护均应在环境温度5~35℃,相对湿度50%~80%的条件下进行;除另有规定外,理化性能试验亦宜在此条件下进行。

6.3理化性能试件的制备

除另有规定外,涂层理化性能的试件均应按6.3.1、6.3.2、6.3.3规定制备。试件制作时不应含涂层的加固措施。

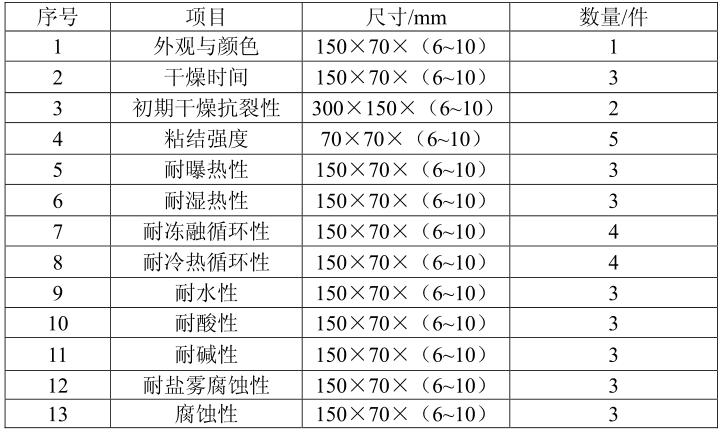

6.3.1试件底材的尺寸与数量

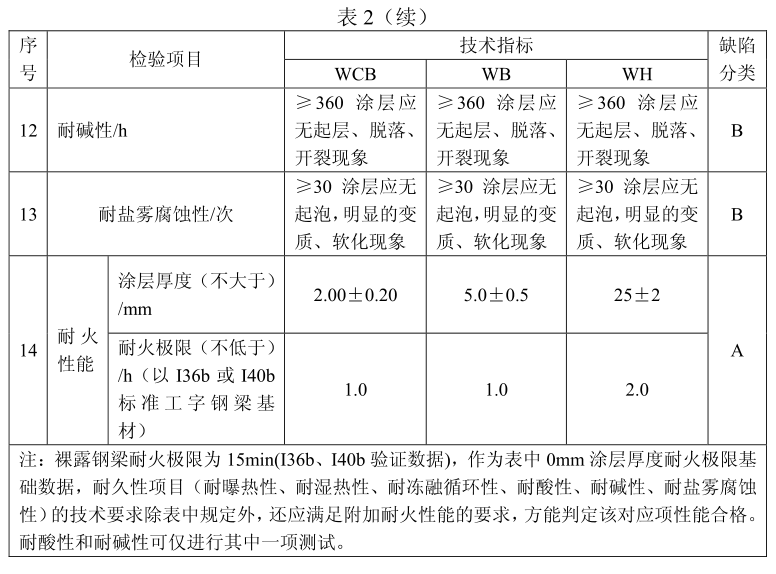

试件底材的尺寸与数量见表3。

表3试件底材的尺寸与数量

6.3.2底材及预处理

采用Q235钢材作底材,彻底清除锈迹后,按规定的防锈措施进行防锈处理。若不作防锈处理,应提供权威机构的证明材料证明该防火涂料不腐蚀钢材或按附录B(提示的附录)增加腐蚀性检验。

6.3.3试件的涂覆和养护

按涂料产品规定的施工工艺进行涂覆施工,理化性能试件涂层厚度分别为:CB类(1.50±0.20) mm,B类(3.5±0.5)mm,H(8±2)mm,达到规定厚度后应抹平和修边,保证均匀平整,其中,对于覆层涂料作如下规定:作装饰或增强耐久性等作用的面层涂料厚度不超过0.2mm(CB类),0.5mm(B类),2mm(H类),增强与底材的粘结或作防锈处理的底层涂料厚度不超过0.5mm(CB类),1mm(B类),3mm(H类)。涂好的试件涂层面向上水平放置在试验台上干燥养护,除用于试验表干时间和初期干燥抗裂性的试件外,其余试件的养护期规定为:CB类不低于7d,B类不低于10d,H类不低于28d,产品养护有特殊规定除外。养护期满后方可进行实验。

6.3.4试件预处理

将6.4.8、6.4.11、6.4.12、6.4.13、6.4.14、6.4.15的试件养护期满后用1: 1的石蜡与松香的溶液封堵其周边(封边宽度不得小于5mm),养护24h后进行试验。

6.3.4试件预处理

将6.4.8、6.4.11、6.4.12、6.4.13、6.4.14、6.4.15的试件养护期满后用1: 1的石蜡与松香的溶液封堵其周边(封边宽度不得小于5mm),养护24h后进行试验。

6.4理化性能

6.4.1在容器中的状态

用搅拌器搅拌容器内的试样或按规定的比例调配多组分涂料的试样,观察涂料是否均匀,有无结块。

6.4.2干燥时间

将6.3制作的试件,按GB/T 1728-1979规定的指触法进行。

6.4.3外观与颜色

将6.3制作的试件干燥养护期后,同厂方提供或与用户协商规定的样品相比较,颜色、颗粒大小及分布均匀程度,应无明显差异。

6.4.4初期干燥抗裂性

将6.3制作的试件,按GB/T 9779—1988的5.5进行检验。用目测检查有无裂纹出现或用适当的器具测量裂纹宽度。要求2个试件均符合要求。

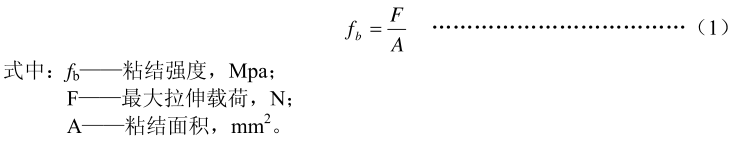

6.4.5粘结强度

将6.3制作的试件的涂层中央约40mm×40mm面积内,均匀涂刷高粘结力的粘结剂(如溶剂型环氧树脂等),然后将钢制联结件轻轻粘上并压上约1kg重的砝码,小心去除联结件周围溢出的粘结剂,继续在6.2规定的条件下放置3d后去掉砝码,沿钢制联结件的周边切割涂层至板底面,然后将粘结好的试件安装在试验机上;在沿试件底板垂直方向施加拉力,以约1500~2000 N/min的速度加载荷,测得的拉伸载荷(要求钢制联结件底面平整与试件涂覆面粘结),结果以5个试验值中剔除粗大误差后的平均值表示,结论中应注明破坏形式,如内聚破坏或附着破坏。每一试件粘结强度按式(1)求得:

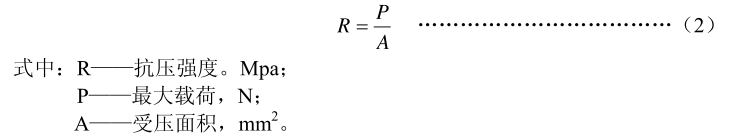

6.4.6抗压强度

a)试件的制作

先在规格为70.7mm×70.7mm×70.7mm的金属试模内壁涂一薄层机油,将拌和后的涂料注入试模内,轻轻摇动,并插捣抹平,待基本干燥固化后脱模。在规定的环境条件下,养护期满后,再放置在(60士5)℃的烘箱中干燥48h,然后再放置在干燥器内冷却至室温。

b)试验程序

选择试件的某一侧面作为受压面,用卡尺测量其边长,精确至0.1mm。将选定试件的受压面向上放在压力试验机(误差≤2%)的加压座上,试件的中心线与压力机中心线应重合,以(150~200)N/min的速度均匀加载荷至试件破坏。记录试件破坏时的载荷。

每一试件的抗压强度按式(2)计算:

c)结果表示

抗压强度结果以5个试验值中剔除粗大误差后的平均值表示。

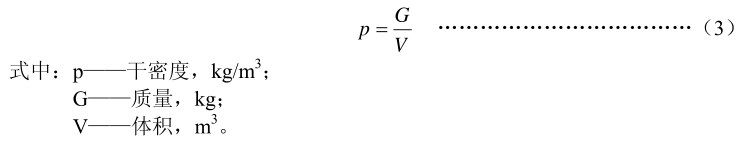

6.4.7干密度

试件制作同(6.4.6 a)

采用卡尺和电子天平测量试件的体积和质量,并按式(3)计算干密度。

结果表示同6.4.6 c),精确至1kg/m³

6.4.8耐水性

将6.3制作的试件按GB/T 1733—1993的9.1进行检验,试验用水为自来水。要求3个试件中至少2个合格。

6.4.9耐冷热循环性

将6.3制作的试件,四周和背面用石蜡和松香的混合溶液(重量之比1:1)涂封,继续在6.2规定的条件下放置1d后,将试件置于(23±2)℃冷的空气中18h,然后将试件放入(一20±2)℃低温箱中,自箱内温度达到一18℃时起冷冻3h再将试件从低温箱中取出,立即放入(50±2)℃的恒温箱中,恒温3h。取出试件重复上述操作共15个循环。要求3个中至少2个合格。

6.4.10耐曝热性

将6.3制备的试件垂直放置在(50±2)℃的环境中保持720h,取出后观察。要求3个试件中至少2个合格。

6.4.11耐湿热性

将6.3制作的试件,垂直放置在湿度为(90土5)%、温度(45±5)℃的试验箱中,至规定时间后,取出试件垂直放置在不受阳光直接照射的环境中,自然干燥。要求3个试件中至少2个合格。

6.4.12耐冻融循环性

将6.3 制作的试件,按照6.4.9相同的程序进行试验,只是将(23±2)℃的空气改为水,共进行15个循环。要求3个试件中至少2个合格。

6.4.13耐酸性

将6.3制作的试件2/3垂直放置于3%的盐酸溶液中至规定时间,取出垂直放置在空气中让其自然干燥。要求3个试件中至少两个合格。

6.4.14耐碱性

将6.3制作的试件的2/3垂直浸入3%的氨水溶液中至规定时间,取出垂直放置在空气中让其自然干燥。要求3个试件中至少2个合格。

6.4.15耐盐雾腐蚀性

除另有规定外,将6.3制作的试件,按GB 15930—1995的6.3的规定进行检验;完成规定的周期后,取出试件垂直放置在不受阳光直接照射的环境中自然干燥,要求3个试件中至少2个合格。

6.5耐火性能

6.5.1试验装置

符合GB/T 9978-1999第4章对试验装置的要求。

6.5.2试验条件

除另有规定外,试验条件应符合GB/T 9978-1999第5章的要求。

6.5.3试件制作

选用工程中有代表性的I36b 或I40b工字型钢梁,依据涂料产品使用说明书规定的工艺条件对试件受火面进行涂覆,形成涂覆的钢梁试件,并放在通风干燥的室内自然环境中干燥养护,养护期规定同6.3.3。

6.5.4涂层厚度的确定

对试件涂层厚度的测量应在各受火面沿构件长度方向每米不少于2个测点,取所有测点的平均值作为涂层厚度(包括防锈漆、防锈液、面漆及加固措施等厚度在内)。

6.5.5安装、加载

试件应简支、水平安装在水平燃烧试验炉上,并按GBJ17规定的设计载荷加载,钢梁承受模拟均布载荷后等弯矩四点集中加载,钢梁加载计算见附录A(标准的附录);钢梁三面受火,受火段长度不少于4000mm,计算跨度不小于4200mm;试件支点内外非受火部分均不应超过300mm。不准用其他型号的钢构件或钢梁承受特定的载荷进行耐火试验的结果来判定该防火涂料的质量,若特定的工程需要进行耐火试验,可提供检验结果且应在检验报告中注明其适用性。

6.5.6判定条件

钢结构防火涂料的耐火极限以涂覆钢梁失去承载能力的时间来确定,当试件饶度达到Lo/20 (Lo是计算跨度)时试件失去承载能力。

6.5.7结果表示

耐火性能以涂覆钢梁的涂层厚度(mm)和耐火极限(h)来表示,并注明涂层构造方式和防锈处理措施。涂层厚度精确至: 0.01mm(CB类),0.1mm(B类),1mm(H类);耐火极限精确至0.1h。

6.6附加耐火性能

室外防火涂料的耐曝热、耐湿热、耐冻融循环、耐酸、耐碱和耐盐雾腐蚀等性能必须分别按6.4.10、6.4.11、6.4.12、6.4.13、6.4.14、6.4.15试验合格后,方可进行附加耐火试验。

6.6.1试件制作

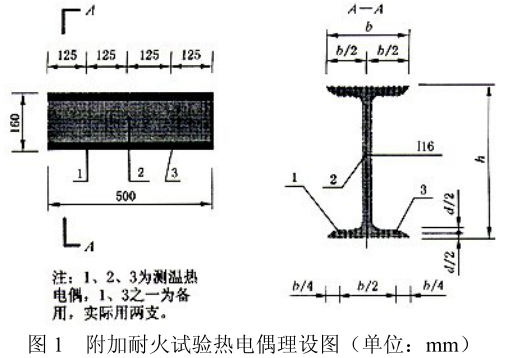

a)取116热扎普通工字钢梁(长度500mm)7根,按图1预埋热电偶(由于预埋热电偶产生的孔、洞应作可靠封堵)。

b)按涂料规定的施工工艺对7根短钢梁的每个表面进行施工,涂层厚度规定为WCB (1.5~2.0)mm,WB(4.0~5.0)mm,WH(20~25)mm。但每根短钢梁试件的涂层厚度偏差相互之间不能大于10%。

6.6.2试验程序

a)取6根达到规定的养护期的钢梁分别按6.4.10、6.4.11、6.4.12、6.4.13、6.4.14、6.4.15进行试验后放在(30±2)℃的环境中养护干燥后同第7根涂覆钢梁一起进行以下耐火试验。

b)将试件放入试验炉中,水平放置,三面受火,按GB/T 9978—1988规定的升温条件升温,同时监测三个受火面相应位置的温度。

6.6.3判定条件

以第7根钢梁内部达到临界温度(平均温度538℃,温度649℃)的时间为基准,第1~6根钢梁试件达到临界温度的时间衰减不大于35%者,可判定该对应项理化性能合格。

7检验规则

7.1检验分类

检验分出厂检验和型式检验。

7.1.1出厂检验

检验项目为外观与颜色,在容器中的状态、干燥时间、初期干燥抗裂性、耐水性、干密度、耐酸性、或耐碱性(附加耐火性能除外)。

7.1.2型式检验

检验项目为本标准规定的全部性能指标。有下列情形之一时,产品应进行型式检验,型式检验被抽样品应从分别不少于1 000kg(超薄型),2 000kg(薄型),3 000kg(厚型)的产品中随机抽取超薄型100kg,薄型200kg,厚型400kg。

a)新产品投产或老产品转厂生产时试制定型鉴定;

b)正式生产后,产品的配方或所用原材料有较大改变时;

c)正常生产满3年时;

d)产品停产一年以上恢复生产时;

e)出厂检验结果与上次例行试验有较大差异时;

f)国家质量机构或消防部门提出例行检验的要求时。

7.2组批与抽样

7.2.1 组批

组成一批的钢结构防火涂料应为同一批材料、同一工艺条件下生产的产品。

7.2.2抽样

抽样按GB 3186-1982第3章的规定进行。

7.3判定规则

7.3.1钢结构防火涂料的检验结果,各项性能指标均符合本标准要求时,判该产品质量合格。

7.3.2钢结构防火涂料除耐火性能(不合格属A,不允许出现)外,理化性能尚有严重缺陷(B)和缺陷(C),当室内防火涂料的B≤1且B+C≤3,室外防火涂料的b≤2且B+C≤4时,亦可综合判定该产品质量合格,但结论中需注明缺陷性质和数量。

8标志、标签、包装、贮运、产品说明书

8.1产品应采用可靠的容器包装,并附有合格证和产品使用说明书。

8.2产品包装上应注明生产企业名称、地址、产品名称、商标、规格型号、生产日期或批号、保质运存期等。

8.3产品放置在通风、干燥、防止日光直接照射等条件适合的场所。

8.4产品在运输时应防止雨淋、曝晒,并应遵守运输部门的有关规定。

8.5产品出厂和检验时均应附产品说明书,明确产品的使用场所、施工工艺、产品主要性能及保质期限。